- Dịch vụ tùy biến cốt lõi

- Chăm sóc sức khỏe

- Thiết bị và dụng cụ điện tử

- Khuôn đồ dùng cho bà mẹ và trẻ em

- Thể thao giải trí

- Nghệ thuật trang trí nội thất gia đình

- Phụ kiện ô tô

- Vận tải và kho bãi

- Thiết bị chiếu sáng

- Thiết bị xây dựng

- Bao bì sản phẩm

- Giáo dục & Phòng thí nghiệm

- Quần áo Hành lý Phụ kiện

- Sản phẩm chăm sóc và làm sạch

- Nông Lâm Nghiệp

- Thiết bị cơ khí

- Đồ dùng cho thú cưng

- Đồ dùng nhà bếp

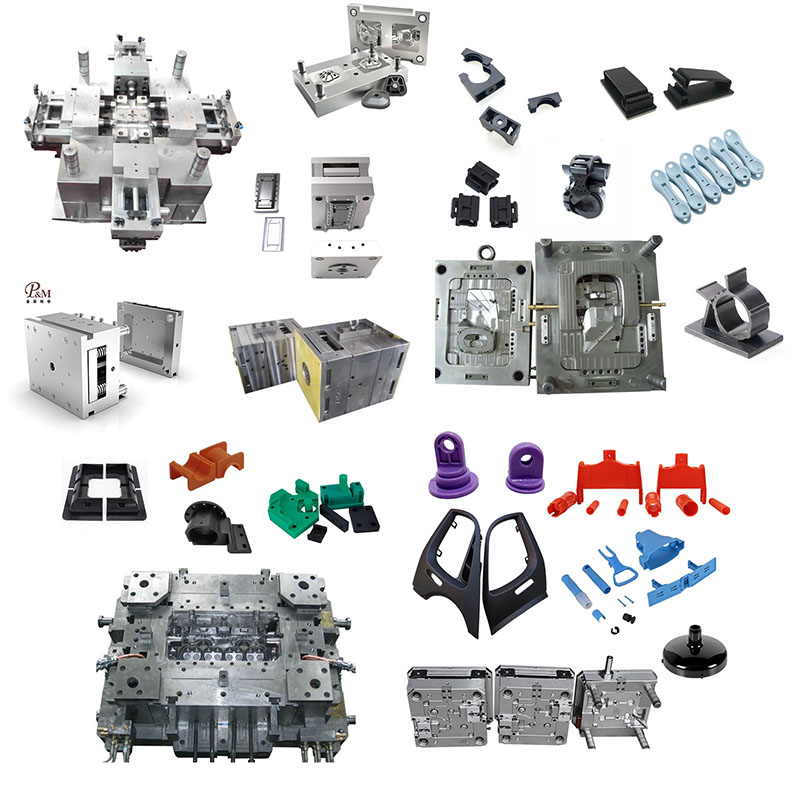

Trung Quốc Đúc tùy chỉnh Nhà sản xuất, nhà cung cấp, nhà máy

Đúc tùy chỉnh bao gồm: đúc phun, đúc thổi, đúc chết và đúc quay. Chúng tôi có 17 năm kinh nghiệm trong các công nghệ đúc này.

Đúc phun

Đúc phun là một quá trình sản xuất tiêm nhựa nóng chảy vào khoang khuôn và tạo thành một sản phẩm sau khi làm mát và hóa rắn. Nguyên tắc cốt lõi của nó là sử dụng ốc vít hoặc pít tông của máy ép phun để làm nóng nguyên liệu thô cho trạng thái nóng chảy, và sau đó tiêm nó vào khuôn đóng ở áp suất cao để cuối cùng có được một phần nhựa phù hợp với cấu trúc khuôn.

1. Dòng chảy quá trình

Đóng khuôn: Khuôn được đóng lại để tạo thành một khoang kín.

Tiêm: nhựa nóng chảy được tiêm vào khuôn ở tốc độ cao thông qua vòi phun.

Giữ áp lực: Áp lực liên tục được áp dụng để bù cho sự co rút vật chất và đảm bảo hình dạng hoàn thành.

Làm mát: Sản phẩm được làm mát và định hình trong khuôn, và thời gian phụ thuộc vào tính chất vật liệu và độ dày thành.

Mở khuôn và loại bỏ một phần: khuôn được mở và cơ chế đẩy ra đẩy thành phẩm ra

2. Khu vực ứng dụng chính

Thiết bị y tế: Sản xuất các bộ phận có độ chính xác cao như vỏ kính hiển vi, hộp đựng y tế, v.v., phải đáp ứng các yêu cầu kháng vô sinh và chống ăn mòn.

Điện tử tiêu dùng: Sản xuất các bộ phận chính xác như vỏ điện thoại di động và đầu nối.

Ngành công nghiệp ô tô: Bảng điều khiển công cụ, trang trí nội thất, v.v., tập trung vào sự cân bằng giữa nhẹ và sức mạnh.

Ngành bao bì: Sản xuất các sản phẩm khối lượng lớn như mũ chai và hộp đựng mỏng

3. Các tính năng kỹ thuật

Máy ép phun thủy lực:

Ưu điểm: Chi phí thấp và khả năng thích ứng với các yêu cầu trọng tải lớn.

Điểm yếu: Tiêu thụ năng lượng cao (chiếm hơn 60% tổng mức tiêu thụ năng lượng của thiết bị) và độ chính xác hạn chế (± 0,1mm) 1.

Máy ép phun hoàn toàn bằng điện:

Ưu điểm: Tiết kiệm năng lượng 30%-60%, độ chính xác là ± 0,02mm và hỗ trợ cho hoạt động đồng bộ đa hành động.

Thách thức: Các thành phần cốt lõi (như ốc vít Nhật Bản) được nhập khẩu và có chi phí bảo trì cao

Đúc thổi:

Đúc thổi là một quá trình sử dụng không khí nén để thổi parison nhựa nóng chảy để phù hợp với khoang khuôn, và có được một sản phẩm rỗng sau khi làm mát và định hình. Nó được sử dụng rộng rãi trong các thùng chứa bao bì, phụ tùng công nghiệp, thiết bị y tế và các lĩnh vực khác.

1. Nguyên tắc cơ bản

Nguyên liệu nhựa nhựa (như PE, PP, PVC, v.v.) được nấu chảy bằng cách sưởi ấm để tạo thành một parison hình ống hoặc được đúc sẵn.

Parison nhiệt độ cao được đặt trong khuôn, và không khí nén được tiêm để mở rộng nó để phù hợp với thành bên trong của khuôn. Sau khi làm mát và định hình, nó bị hủy bỏ.

2. Dòng chảy quy trình điển hình

Đất ép thổi: Máy đùn tan chảy nhựa → đùn hình ống parison → kẹp khuôn → thổi → làm mát → giảm dần. Thích hợp cho các thùng chứa lớn (như trống dầu, bể chứa).

Nắm phun: Máy ép đúc Mũi đúc đúc sẵn parison → chuyển sang khuôn đúc → thổi → làm mát → giảm bớt. Thích hợp cho các sản phẩm nhỏ có độ chính xác cao (như chai thuốc, chai mỹ phẩm).

Đúc thổi kéo dài: Sự kéo dài trục của hình thức trước khi lạm phát (như đúc kéo dài phun) có thể cải thiện sức mạnh vật liệu và độ trong suốt, và thường được sử dụng trong sản xuất chai PET

3. Cấu trúc khuôn

Thiết kế bề mặt chia tay: Thường chia tay được thực hiện dọc theo mặt phẳng với đường viền tối đa của sản phẩm. Các sản phẩm phức tạp có thể sử dụng khuôn đa thân hoặc chia tay bề mặt cong để đảm bảo giảm bớt trơn tru.

Mở tấm và rãnh vật liệu còn lại: Khi khuôn được đóng lại, preform cần được kẹp và vật liệu còn lại cần được cung cấp. Góc rạch và chiều rộng ảnh hưởng đến sức mạnh niêm phong và đường may. Nó thường được thiết kế dưới dạng cấu trúc lưỡi 30 ° ~ 60 °.

Hệ thống làm mát: Các kênh nước làm mát phân bố đều có thể rút ngắn chu kỳ đúc và ngăn chặn sự co rút không đồng đều của sản phẩm. Hợp kim đồng hoặc chèn đồng beryllium thường được sử dụng để cải thiện hiệu quả làm mát

Chết đúc

Đúc chết là một quá trình đúc tiêm kim loại nóng chảy vào khoang khuôn chính xác dưới áp suất cao và tạo thành các bộ phận kim loại chính xác cao thông qua việc làm mát nhanh chóng

1. Nguyên tắc cốt lõi:

Chất đầy áp suất cao: kim loại nóng chảy được lấp đầy ở tốc độ cao dưới áp suất 50-150MPa (tốc độ dòng chảy có thể đạt tới 30-60m/s) để đảm bảo đúc hoàn toàn các cấu trúc phức tạp.

Làm mát nhanh: Nhiệt độ khuôn được kiểm soát ở 150-300 để đạt được sự hóa rắn micro giây của kim loại nóng chảy và giảm hạt thô

2. Thiết kế khuôn và sản xuất

Lựa chọn vật liệu: H13 Thép chết làm việc nóng hoặc thép hợp kim 718h được sử dụng và độ cứng phải đạt HRC45-501.

Thiết kế kết cấu: Nó bao gồm các kênh nước làm mát nhiều giai đoạn (đường kính 6-12mm) và hệ thống xả chân không (độ chân không ≤50kPa).

Công nghệ xử lý: Kết hợp gia công CNC 5 trục (độ chính xác ± 0,01mm) và EDM (độ nhám bề mặt RA≤0,8μm

3. Lựa chọn vật liệu: Hợp kim nhôm (ADC12) Hợp kim magiê (AZ91D) Hợp kim kẽm (Zamak)

4. Loại máy đúc:

Máy đúc nồi lạnh: Thích hợp hợp kim/hợp kim magiê bằng nhôm (lực kẹp 400-4000 tấn)

Máy đúc nồi nóng: Chuyên về hợp kim kẽm/Tin (hiệu quả sản xuất lên đến 3000 lần/ca)

Đúc quay

Đúc quay là một quá trình sử dụng xoay khuôn và sưởi ấm để làm cho các nguyên liệu thô nhựa tuân thủ đều và tạo thành một hình dạng. Nó chủ yếu được sử dụng để sản xuất các sản phẩm nhựa rỗng, lớn hoặc phức tạp. Các quy trình cốt lõi của nó bao gồm:

Xoay khuôn: Khuôn quay dọc theo hai trục thẳng đứng (vòng quay + xoay) để đảm bảo rằng các nguyên liệu thô được phân phối đều.

Chữa chảy nóng chảy nóng: Làm nóng để làm tan chảy bột hoặc nhựa lỏng, và tạo thành một sản phẩm đồng nhất sau khi làm mát

Quy trình dòng chảy và công nghệ chính

1. Chuẩn bị khuôn

Lựa chọn vật liệu: Vật liệu khuôn phổ biến là hợp kim nhôm hoặc thép, được yêu cầu phải chống lại nhiệt độ cao và ăn mòn. Ví dụ, một khuôn hợp kim nhôm đúc có thể xử lý một khuôn kayak dài 8 mét cùng một lúc.

Xử lý bề mặt: Cải thiện độ chính xác bề mặt thông qua đánh bóng, mạ crôm hoặc xử lý mô hình da.

2. Đang tải và sưởi ấm

Cho ăn nguyên liệu thô: đo chính xác nhựa bột (như polyetylen) và chỉ số tan chảy thường là 3-6 g/10 phút để tối ưu hóa tính lưu động.

Kiểm soát sưởi ấm: Nhiệt độ phải chính xác đến mức nóng chảy của nhựa để tránh bong bóng.

3. Đúc quay

Khuôn xoay ba chiều trong lò sưởi, và nhựa phụ thuộc vào trọng lực để phủ đều thành bên trong để tạo thành một sản phẩm mà không cần hàn và ứng suất bên trong.

4. Làm mát và giảm bớt

Làm mát cưỡng bức: Sử dụng phun nước hoặc thông gió để tăng tốc định hình và sản phẩm tự động tách ra khỏi khuôn sau khi thu nhỏ2.

Xử lý hậu kỳ: Làm sạch dư lượng nấm mốc và chuẩn bị cho chu kỳ tiếp theo

- View as

Đúc các bộ phận phun nhựa tùy chỉnh

Công ty TNHH Sản phẩm Kim loại Nhựa Ninh Ba (P&M) có 17 năm công nghệ sản xuất khuôn mẫu và có thể tùy chỉnh khuôn đúc các bộ phận phun nhựa tùy chỉnh. Chúng tôi cung cấp dịch vụ đúc các bộ phận phun nhựa tùy chỉnh chuyên nghiệp và chúng tôi là nhà sản xuất khuôn đúc các bộ phận phun nhựa tùy chỉnh chuyên nghiệp. Chúng tôi có đủ kinh nghiệm trong việc lựa chọn nguyên liệu sản phẩm và vật liệu khuôn. Trong quá trình tùy chỉnh khuôn đúc các bộ phận phun nhựa tùy chỉnh, nhà máy của chúng tôi có thể cung cấp dịch vụ một cửa. Chúng tôi có khả năng thiết kế và sản xuất liên quan đến đúc các bộ phận phun nhựa tùy chỉnh, chẳng hạn như: thiết kế CAD, sản xuất khuôn mẫu, ép phun, sản xuất sản phẩm nhựa, lắp ráp và các công nghệ khác.

Đọc thêmGửi yêu cầuĐúc các bộ phận tùy chỉnh của bàn phím

Công ty TNHH Sản phẩm kim loại nhựa Ninh Ba (P&M) có 17 năm công nghệ sản xuất khuôn mẫu và có thể tùy chỉnh việc đúc các bộ phận tùy chỉnh trên bàn phím. Chúng tôi cung cấp dịch vụ đúc các bộ phận tùy chỉnh bàn phím tùy chỉnh chuyên nghiệp và chúng tôi là nhà sản xuất khuôn các bộ phận tùy chỉnh bàn phím chuyên nghiệp. Chúng tôi có đủ kinh nghiệm trong việc lựa chọn nguyên liệu sản phẩm và vật liệu khuôn. Trong quá trình tùy chỉnh việc đúc các bộ phận tùy chỉnh của bàn phím, nhà máy của chúng tôi có thể cung cấp dịch vụ một cửa. Chúng tôi có khả năng thiết kế và sản xuất liên quan đến việc đúc các bộ phận tùy chỉnh của bàn phím, chẳng hạn như: thiết kế CAD, sản xuất khuôn mẫu, ép phun, sản xuất sản phẩm nhựa, lắp ráp và các công nghệ khác.

Đọc thêmGửi yêu cầuĐúc các bộ phận vỏ nhựa tùy chỉnh

Công ty TNHH Sản phẩm kim loại nhựa Ninh Ba (P&M) có 17 năm công nghệ sản xuất khuôn mẫu và có thể tùy chỉnh khuôn đúc các bộ phận vỏ nhựa tùy chỉnh. Chúng tôi cung cấp dịch vụ đúc các bộ phận vỏ nhựa tùy chỉnh chuyên nghiệp và chúng tôi là nhà sản xuất khuôn các bộ phận vỏ nhựa tùy chỉnh chuyên nghiệp. Chúng tôi có đủ kinh nghiệm trong việc lựa chọn nguyên liệu sản phẩm và vật liệu khuôn. Trong quá trình tùy chỉnh khuôn đúc các bộ phận vỏ nhựa tùy chỉnh, nhà máy của chúng tôi có thể cung cấp dịch vụ một cửa. Chúng tôi có khả năng thiết kế và sản xuất liên quan đến việc đúc các bộ phận vỏ nhựa tùy chỉnh, chẳng hạn như: thiết kế CAD, sản xuất khuôn mẫu, ép phun, sản xuất sản phẩm nhựa, lắp ráp và các công nghệ khác. Sản xuất, lắp ráp sản phẩm dẻo và các công nghệ khác.

Đọc thêmGửi yêu cầuĐúc các bộ phận nhựa đèn pha tùy chỉnh

Công ty TNHH Sản phẩm kim loại nhựa Ninh Ba (P&M) có 17 năm công nghệ sản xuất khuôn mẫu và có thể tùy chỉnh khuôn đúc các bộ phận bằng nhựa của đèn pha. Chúng tôi cung cấp dịch vụ đúc các bộ phận nhựa đèn pha tùy chỉnh chuyên nghiệp và chúng tôi là nhà sản xuất khuôn các bộ phận nhựa đèn pha tùy chỉnh chuyên nghiệp. Chúng tôi có đủ kinh nghiệm trong việc lựa chọn nguyên liệu sản phẩm và vật liệu khuôn. Trong quá trình tùy chỉnh khuôn đúc các bộ phận bằng nhựa của đèn pha tùy chỉnh, nhà máy của chúng tôi có thể cung cấp dịch vụ một cửa. Chúng tôi có khả năng thiết kế và sản xuất liên quan đến việc đúc các bộ phận bằng nhựa của đèn pha tùy chỉnh, chẳng hạn như: thiết kế CAD, sản xuất khuôn mẫu, ép phun, sản xuất sản phẩm nhựa, lắp ráp và các công nghệ khác.

Đọc thêmGửi yêu cầuBán buôn khuôn phụ tùng xe máy tùy chỉnh

Công ty TNHH Sản phẩm kim loại nhựa Ninh Ba (P&M) có 17 năm công nghệ sản xuất khuôn mẫu và có thể tùy chỉnh khuôn đúc phụ tùng xe máy bán buôn tùy chỉnh. Chúng tôi cung cấp dịch vụ đúc phụ tùng xe máy bán buôn tùy chỉnh chuyên nghiệp và chúng tôi là nhà sản xuất khuôn phụ tùng xe máy bán buôn tùy chỉnh chuyên nghiệp. Chúng tôi có đủ kinh nghiệm trong việc lựa chọn nguyên liệu sản phẩm và vật liệu khuôn. Trong quá trình tùy chỉnh khuôn đúc phụ tùng xe máy bán buôn tùy chỉnh, nhà máy của chúng tôi có thể cung cấp dịch vụ một cửa. Chúng tôi có khả năng thiết kế và sản xuất liên quan đến đúc phụ tùng xe máy bán buôn tùy chỉnh, chẳng hạn như: thiết kế CAD, sản xuất khuôn mẫu, ép phun, sản xuất sản phẩm nhựa, lắp ráp và các công nghệ khác.

Đọc thêmGửi yêu cầuĐúc các bộ phận PVC tùy chỉnh

Công ty TNHH Sản phẩm Kim loại Nhựa Ninh Ba (P&M) có 17 năm công nghệ sản xuất khuôn mẫu và có thể tùy chỉnh khuôn đúc các bộ phận nhựa PVC tùy chỉnh. Chúng tôi cung cấp dịch vụ đúc các bộ phận nhựa PVC tùy chỉnh chuyên nghiệp và chúng tôi là nhà sản xuất khuôn các bộ phận nhựa PVC tùy chỉnh chuyên nghiệp. Chúng tôi có đủ kinh nghiệm trong việc lựa chọn nguyên liệu sản phẩm và vật liệu khuôn. Trong quá trình tùy chỉnh việc đúc các bộ phận nhựa PVC tùy chỉnh, nhà máy của chúng tôi có thể cung cấp dịch vụ một cửa. Chúng tôi có khả năng thiết kế và sản xuất liên quan đến đúc các bộ phận nhựa PVC tùy chỉnh, chẳng hạn như: thiết kế CAD, sản xuất khuôn mẫu, ép phun, sản xuất sản phẩm nhựa, lắp ráp và các công nghệ khác.

Đọc thêmGửi yêu cầu