Dịch vụ đúc quay chuyên nghiệp

Mô tả dịch vụ

Đúc quay, còn được gọi là đúc quay, đúc quay và thậm chí đúc quay là một quy trình sản xuất nhựa để tạo ra các sản phẩm cực kỳ bền với tuổi thọ gần như vô hạn. Có nhiều loại vật liệu có sẵn để đúc quay, trong đó loại polyetylen (PE) là vật liệu được đúc phổ biến nhất.

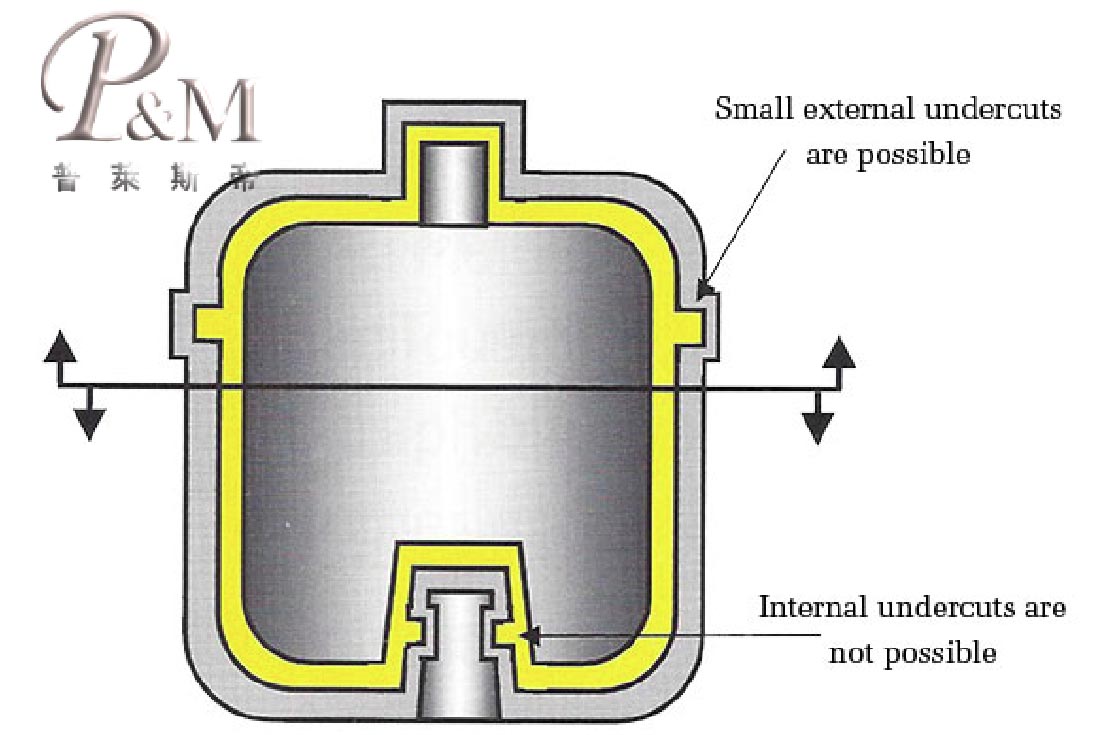

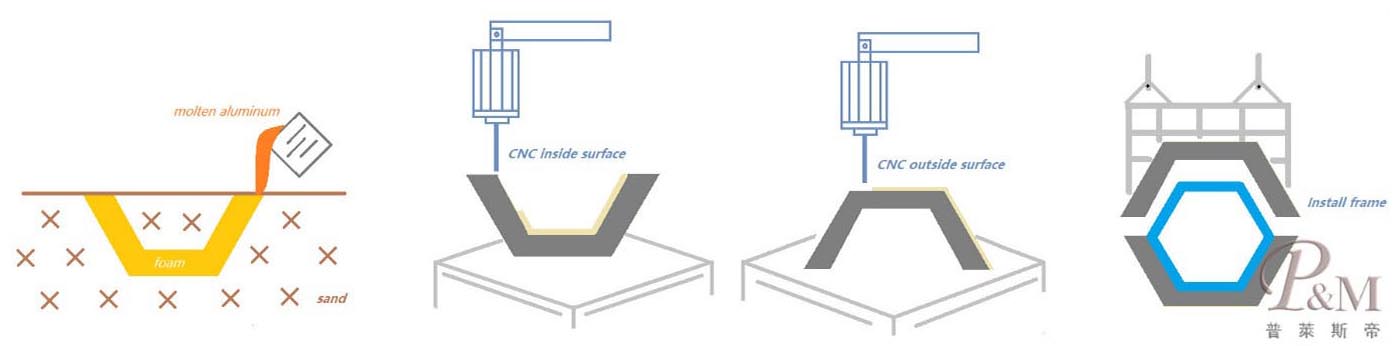

Quá trình quay vòng đòi hỏi một khuôn hoặc một công cụ có thể được sản xuất bằng một số phương pháp bao gồm chế tạo, đúc hoặc gia công. Khuôn dùng cho quy trình sản xuất nhựa thường được làm từ Nhôm, trong khi một số dụng cụ được chế tạo từ Thép không gỉ hoặc Thép Carbon. Nhiều người trong lĩnh vực đúc quay thích xem các khuôn đúc quay được chế tạo từ nhôm vì nó mòn tốt hơn khi tiếp xúc với nước trong chu trình làm mát của quy trình đúc quay tốt hơn thép cacbon, loại thép thường bị rỉ sét, tạo cơ hội chuyển rỉ sét lên vật đúc. các sản phẩm. Nhôm cũng thường dễ sửa đổi và bảo trì hơn so với khuôn thép carbon.

Các con lăn được thiết kế với các đường viền và hình dạng cụ thể, dần dần uốn cong và định hình vật liệu nhựa khi nó đi qua. Các con lăn có thể được làm nóng hoặc làm mát để giúp kiểm soát nhiệt độ của nhựa và đạt được các đặc tính mong muốn của thành phẩm.

Công nghệ nhựa quay thường được sử dụng để sản xuất nhiều loại sản phẩm, bao gồm ống, ống, máng xối, đồ trang trí và khuôn đúc. Quá trình này rất linh hoạt và có thể được sử dụng với nhiều loại vật liệu nhựa, bao gồm PVC, PET, polycarbonate và polypropylen.

Công nghệ nhựa quay cũng là một quy trình sản xuất tiết kiệm chi phí vì nó yêu cầu tối thiểu dụng cụ và thiết bị so với các quy trình đúc khác. Ngoài ra, quy trình này có thể dễ dàng được tự động hóa, giúp giảm hơn nữa chi phí lao động và tăng hiệu quả sản xuất.

Một trong những ưu điểm chính của công nghệ nhựa cán là khả năng tạo ra các hình dạng dài, liên tục với chất lượng và độ chính xác ổn định. Quá trình này cũng có hiệu quả cao vì nó có thể sản xuất số lượng lớn sản phẩm một cách nhanh chóng và giảm thiểu chất thải.

Mặc dù có nhiều ưu điểm nhưng công nghệ nhựa quay cũng có một số hạn chế. Quá trình này phù hợp nhất để tạo ra các hình dạng đơn giản, đồng nhất với mặt cắt ngang nhất quán. Hình dạng phức tạp với mặt cắt ngang khác nhau có thể yêu cầu các bước xử lý bổ sung hoặc quy trình sản xuất thay thế.

Đặc điểm, ưu và nhược điểm của sản phẩm đúc quay

Đặc trưng:

Tính linh hoạt trong thiết kế: Đúc quay cho phép sản xuất nhiều hình dạng và kích cỡ khác nhau, bao gồm cả các hình dạng phức tạp mà các quy trình sản xuất khác khó đạt được.

Độ bền: Các sản phẩm được làm bằng phương pháp đúc quay được biết đến với độ bền, độ bền và khả năng chống va đập.

Tính nhất quán: Quá trình đúc quay đảm bảo độ dày của vật liệu nhựa đồng đều trên toàn bộ sản phẩm, mang lại độ bền và độ bền nhất quán.

Chi phí thấp: Đúc quay là một quy trình sản xuất có chi phí tương đối thấp, khiến nó trở thành một lựa chọn hấp dẫn để sản xuất các sản phẩm nhựa rỗng, lớn.

Ưu điểm:

Nhẹ: Các sản phẩm được làm bằng phương pháp đúc quay có trọng lượng nhẹ, giúp dễ dàng vận chuyển và xử lý.

Chi phí dụng cụ thấp: Chi phí dụng cụ cho đúc quay thấp hơn đáng kể so với chi phí cho các quy trình sản xuất khác, khiến nó trở thành một lựa chọn hợp lý cho sản xuất quy mô nhỏ.

Tùy chỉnh: Đúc quay cho phép tùy chỉnh thiết kế sản phẩm, bao gồm màu sắc, kết cấu và độ hoàn thiện.

Thân thiện với môi trường: Đúc quay là một quy trình sản xuất thân thiện với môi trường, tạo ra ít chất thải và có thể sử dụng vật liệu tái chế.

Nhược điểm:

Tùy chọn vật liệu hạn chế: Phạm vi vật liệu có thể được sử dụng để đúc quay bị hạn chế, điều này có thể hạn chế các ứng dụng phù hợp.

Độ chính xác hạn chế: Đúc quay có thể không phù hợp để sản xuất các sản phẩm có độ chính xác cao hoặc dung sai chặt chẽ.

Thời gian sản xuất dài: Quá trình đúc quay có thể chậm, có thể không phù hợp với các dự án nhạy cảm về thời gian.

Quy mô hạn chế: Đúc quay thường chỉ giới hạn ở việc sản xuất các vật thể lớn, rỗng, có thể không phù hợp với các sản phẩm nhỏ hơn.

Quy trình dịch vụ

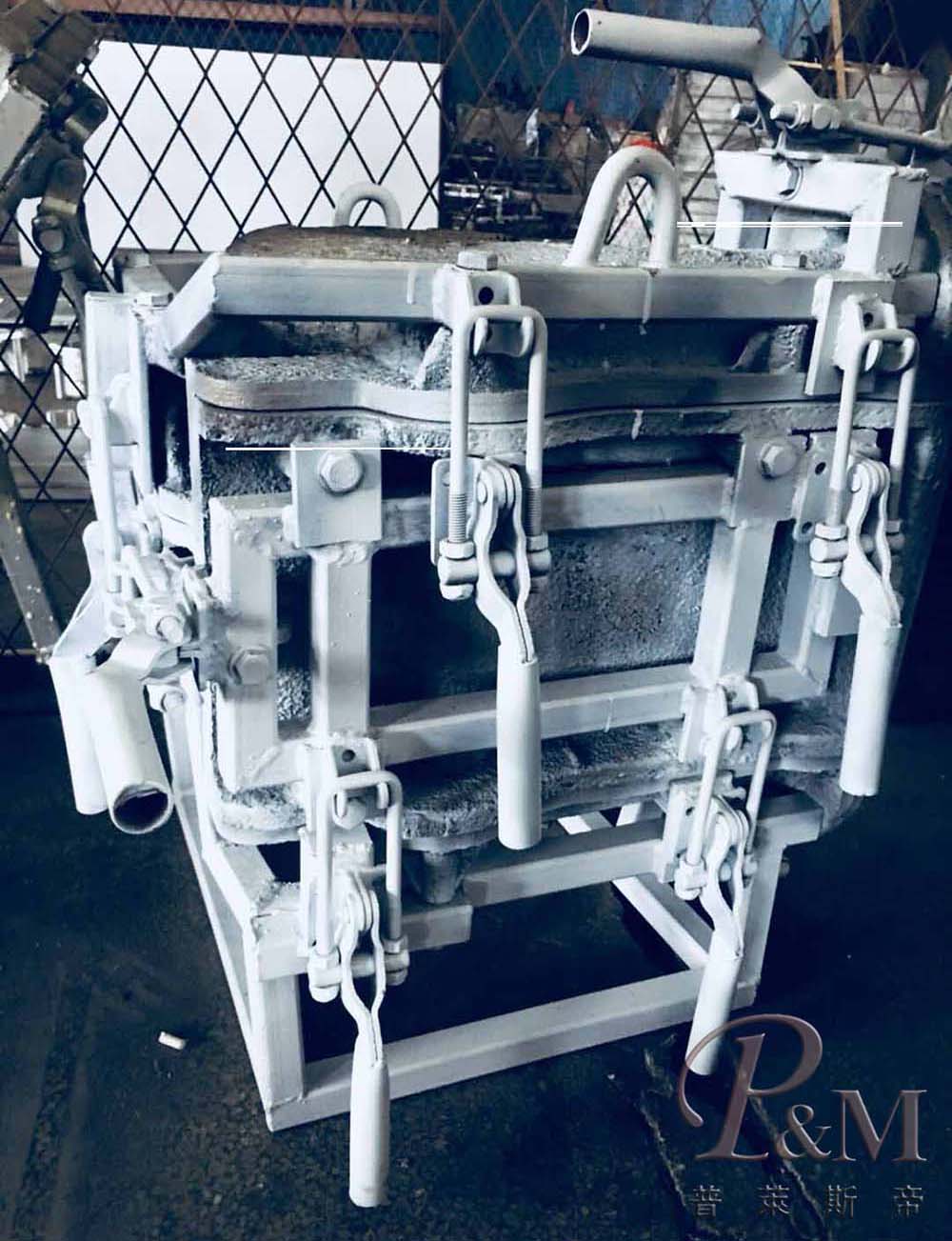

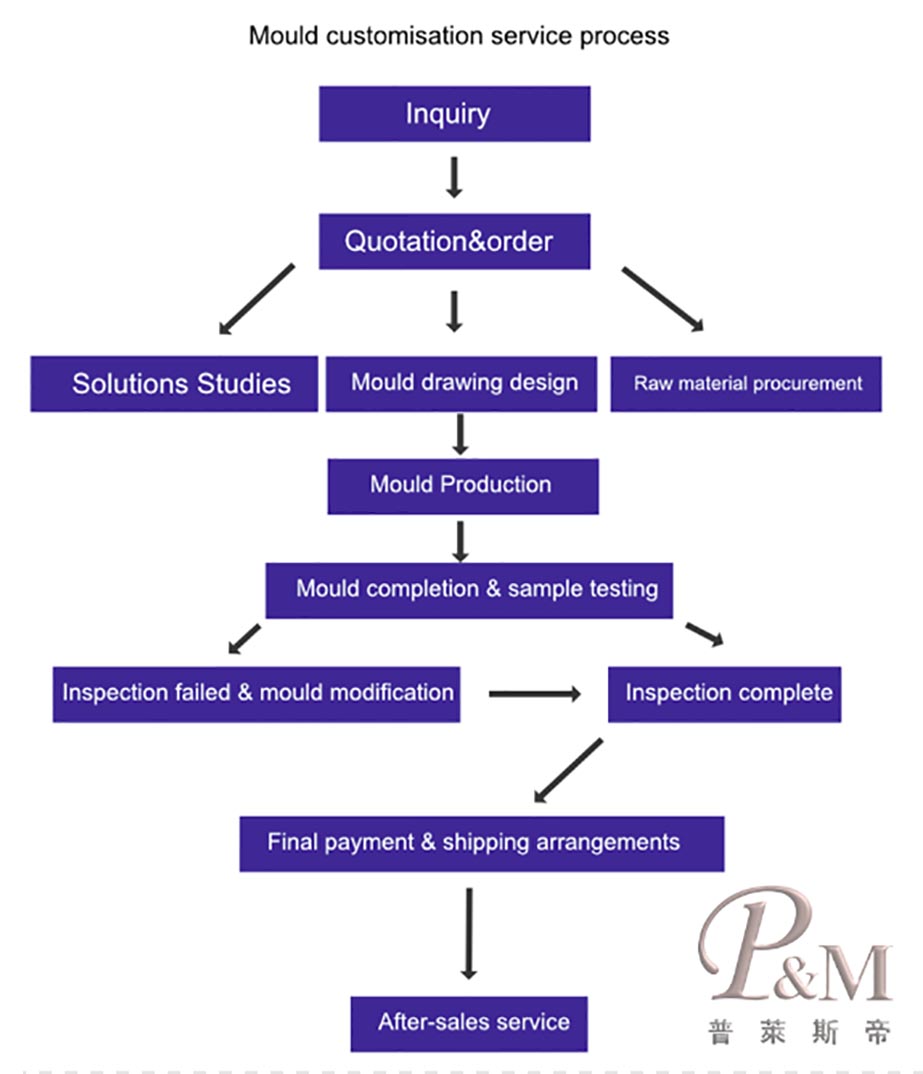

Quá trình đúc quay rất tẻ nhạt và phức tạp, nó có vẻ đơn giản và đòi hỏi nhiều quy trình đằng sau hoạt động. Quá trình này chủ yếu bao gồm: chấp nhận các yêu cầu tùy chỉnh của khách hàng, thiết kế khuôn mẫu của đội kỹ thuật, sản xuất khuôn mẫu, kiểm tra khuôn mẫu và khuôn thử, sửa đổi và sửa chữa khuôn mẫu, bảo trì khuôn mẫu. Phần sau đây của P&M Ninh Ba sẽ hướng dẫn bạn từng bước một.

1.Xác nhận và chuẩn bị đơn hàng

Khách hàng đặt hàng, phân tích cấu trúc sản phẩm, nguyên liệu và công nghệ gia công, quyết định thiết bị máy đúc quay

Chuẩn bị nguyên liệu: Bước đầu tiên trong quy trình cán nhựa là chuẩn bị nguyên liệu nhựa. Điều này có thể liên quan đến việc ép đùn vật liệu thành một tấm hoặc dải phẳng hoặc sử dụng các tấm hoặc dải được làm sẵn.

Sau khi vật liệu nhựa đã được chuẩn bị xong, nó sẽ được nạp vào máy tạo hình cuộn. Máy bao gồm một loạt các con lăn dần dần định hình vật liệu thành hình dạng mong muốn.

2.Thiết kế và chế tạo Sản phẩm & Con lăn

Quá trình thiết kế sản phẩm là một giai đoạn quan trọng trong quá trình phát triển một sản phẩm mới. Trước khi sản xuất một sản phẩm, điều quan trọng là phải trải qua một số bước để đảm bảo rằng thiết kế đó khả thi và đáp ứng được nhu cầu của người sử dụng dự định.

Bước đầu tiên trong quá trình thiết kế sản phẩm là xác định vấn đề hoặc nhu cầu mà sản phẩm sẽ giải quyết. Điều này liên quan đến việc tiến hành nghiên cứu thị trường và thu thập phản hồi từ khách hàng tiềm năng để hiểu nhu cầu và sở thích của họ.

Khi vấn đề hoặc nhu cầu đã được xác định, bước tiếp theo là phát triển ý tưởng cho sản phẩm. Điều này có thể liên quan đến việc phác thảo ý tưởng hoặc tạo mô hình 3D để trực quan hóa thiết kế.

Khi các thông số kỹ thuật của sản phẩm đã được thiết lập, bước tiếp theo là tạo nguyên mẫu hoặc mô hình của sản phẩm. Điều này có thể được thực hiện bằng nhiều phương pháp khác nhau, chẳng hạn như in 3D, gia công CNC hoặc thủ công.

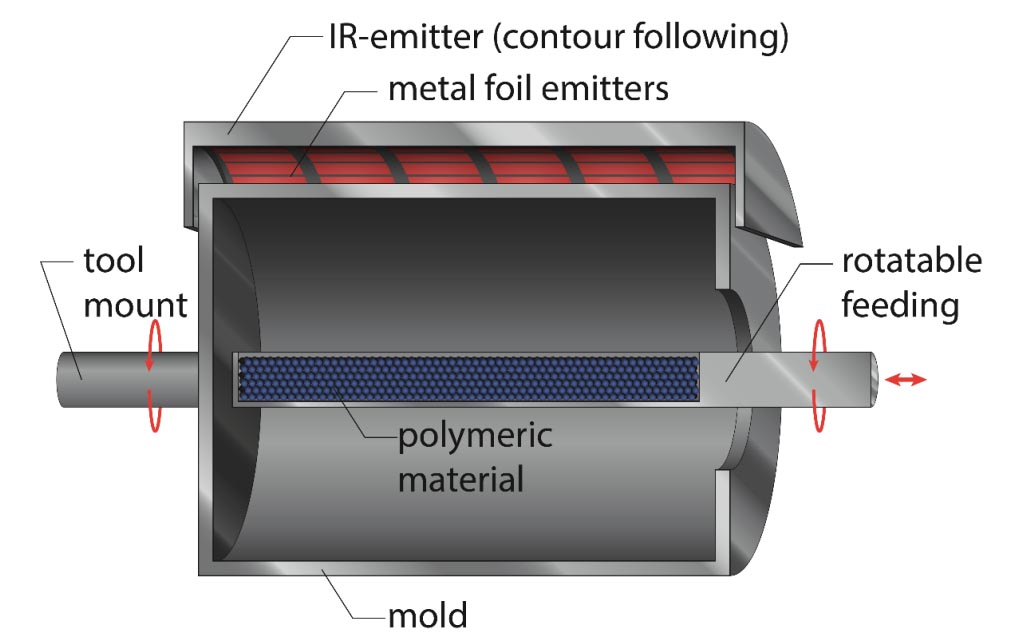

Các con lăn được sử dụng trong máy tạo hình cuộn được thiết kế với các đường viền và hình dạng cụ thể, dần dần uốn cong và định hình vật liệu nhựa khi nó đi qua. Các con lăn có thể được làm nóng hoặc làm mát để giúp kiểm soát nhiệt độ của nhựa và đạt được các đặc tính mong muốn của thành phẩm. Thiết lập con lăn được điều chỉnh dựa trên hình dạng và kích thước cụ thể của thành phẩm.

Nguyên tắc lựa chọn vật liệu là: dựa trên loại nhựa đúc, hình dạng sản phẩm, độ chính xác về kích thước, hình thức sản phẩm, chất lượng và yêu cầu sử dụng, kích thước lô sản xuất, có tính đến việc cắt, đánh bóng, hàn, khắc, biến dạng, chống mài mòn và các tính chất vật liệu khác, có tính đến tính kinh tế và điều kiện sản xuất của khuôn và phương pháp gia công để lựa chọn các loại thép khác nhau. Có nhiều loại thép làm khuôn, việc lựa chọn vật liệu làm khuôn có thể được xác định dựa trên tính chất của sản phẩm và số lượng sản phẩm.

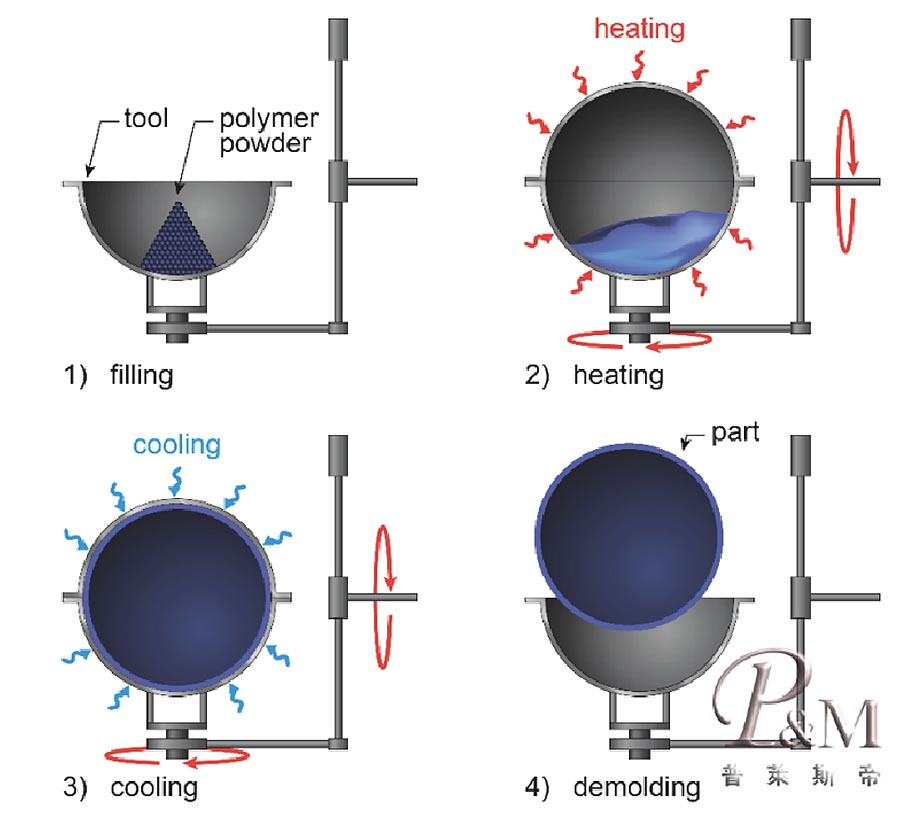

Máy đúc quay được chế tạo với nhiều kích cỡ khác nhau. Chúng thường bao gồm khuôn, lò nướng, buồng làm mát và trục khuôn. Các trục xoay được gắn trên một trục quay, cung cấp một lớp phủ nhựa đồng nhất bên trong mỗi khuôn. Khuôn mẫu (hoặc dụng cụ) được chế tạo từ thép tấm hàn hoặc đúc. Phương pháp chế tạo thường được điều khiển bởi kích thước bộ phận và độ phức tạp; hầu hết các bộ phận phức tạp có thể được làm từ dụng cụ đúc. Khuôn thường được sản xuất từ thép không gỉ hoặc nhôm. Khuôn nhôm thường dày hơn nhiều so với khuôn thép tương đương vì nó là kim loại mềm hơn. Độ dày này không ảnh hưởng đáng kể đến thời gian chu kỳ vì độ dẫn nhiệt của nhôm lớn hơn thép nhiều lần. Do nhu cầu phát triển mô hình trước khi đúc, khuôn đúc có xu hướng có thêm chi phí liên quan đến việc sản xuất dụng cụ, trong khi khuôn thép hoặc nhôm chế tạo, đặc biệt khi được sử dụng cho các bộ phận ít phức tạp hơn, thì ít tốn kém hơn. Tuy nhiên, một số khuôn chứa cả nhôm và thép. Điều này cho phép thay đổi độ dày của thành sản phẩm. Mặc dù quá trình này không chính xác như ép phun nhưng nó cung cấp cho người thiết kế nhiều lựa chọn hơn. Việc bổ sung nhôm vào thép mang lại nhiều khả năng tỏa nhiệt hơn, khiến dòng chảy tan chảy ở trạng thái lỏng trong thời gian dài hơn.

Sản xuất sản phẩm quay

1.Tạo hình nhựa

Khi vật liệu nhựa đi qua các con lăn, nó dần dần được tạo thành hình dạng mong muốn. Các con lăn có thể được điều chỉnh để đạt được mặt cắt và hình dạng mong muốn của thành phẩm.

2. Cắt và hoàn thiện

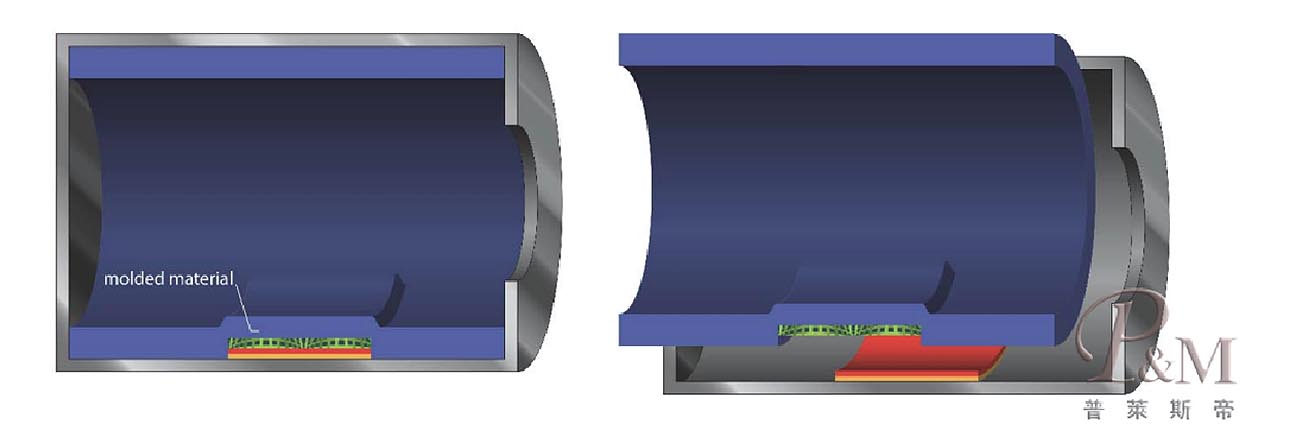

Các bộ phận tạo nên không gian của sản phẩm được gọi là các bộ phận đúc (tức là toàn bộ khuôn) và các bộ phận (của khuôn) tạo thành bề mặt bên ngoài của sản phẩm được gọi là khoang (Khoang).

Nói chung, số lượng khoang khuôn lớn hơn có nghĩa là nó có thể tạo ra nhiều sản phẩm hơn trong một lần phun, tức là khối lượng sản xuất lớn hơn. Tuy nhiên, giá thành của khuôn cũng sẽ tăng lên nên số lượng khoang trong khuôn phải được hợp lý hóa tùy theo số lượng sản xuất cần đạt được.

3. Kiểm soát chất lượng

Trong suốt quá trình cán nhựa, việc kiểm tra kiểm soát chất lượng được thực hiện để đảm bảo rằng thành phẩm đáp ứng các thông số kỹ thuật cần thiết. Điều này có thể liên quan đến việc đo kích thước và kiểm tra độ hoàn thiện bề mặt của sản phẩm.

4. Đóng gói và vận chuyển

Sản phẩm sau khi được kiểm tra và phê duyệt sẽ được đóng gói và vận chuyển đến khách hàng.

Thông qua các kênh vận chuyển giá rẻ và ổn định, chúng tôi đảm bảo khuôn sẽ được giao đến địa điểm do khách hàng chỉ định mà không bị hư hỏng hay chậm trễ.

5 Dịch vụ hậu mãi

Ninh Ba P&M có đội ngũ dịch vụ bán hàng và hậu mãi hoàn chỉnh.

Chúng tôi cung cấp bảo hành khuôn một năm và dịch vụ hậu mãi hoàn chỉnh để đảm bảo rằng khách hàng có thể mua dịch vụ khuôn tùy chỉnh của chúng tôi một cách thỏa đáng và không phải lo lắng.

Chúng tôi cung cấp đầy đủ các dịch vụ tư vấn trước khi mua hàng để khách hàng biết họ cần gì.

Triết lý thiết kế khuôn mẫu của chúng tôi dựa trên độ chính xác, tốc độ cao, độ bền, tính ổn định, tiết kiệm năng lượng và vận hành thân thiện với người dùng, đồng thời chúng tôi cam kết phát triển nhiều loại mẫu máy ép phun chính xác. Về kiểm soát chất lượng khuôn, để mang đến cho người dùng trải nghiệm tốt nhất, chúng tôi nhấn mạnh sử dụng linh kiện khuôn nhập khẩu và từng bước lắp ráp đều được các kỹ sư kiểm tra bằng thiết bị đo lường chính xác để đảm bảo từng kết cấu hoạt động ổn định, trơn tru và an toàn. Ngoài ra, để đưa ra những gợi ý chính xác hơn cho nhu cầu của bạn, chúng tôi sẽ phân tích đặc điểm sản phẩm, sản lượng sản xuất và các vấn đề bạn đang gặp phải, đánh giá mọi khía cạnh trong hoàn cảnh của bạn và đưa ra gợi ý phù hợp cho bạn. Nếu bạn muốn phát triển một sản phẩm mới nhưng chưa có kế hoạch xây dựng dây chuyền sản xuất, chúng tôi cũng sẵn lòng trợ giúp bạn bằng cách cung cấp cho bạn kiến thức chuyên môn và khả năng tiếp cận kỹ thuật để đáp ứng nhu cầu của bạn.

Chúng tôi có bộ phận vận hành khuôn chuyên nghiệp để kiểm tra khuôn. Ngoài ra, chúng tôi giúp khách hàng tích hợp thiết bị tự động hóa vào khuôn của họ để đảm bảo mọi chức năng chạy trơn tru, do đó đảm bảo rằng khuôn được giao đến công ty của bạn sẵn sàng bắt đầu hoạt động ngay lập tức.

Khi bạn gặp sự cố trong quá trình vận hành khuôn, đội ngũ hậu mãi trực tuyến của chúng tôi sẵn sàng cung cấp dịch vụ sửa chữa. Bạn có thể liên hệ với chúng tôi, mô tả sự cố và các chuyên gia kỹ thuật của chúng tôi sẽ đưa ra giải pháp cho bạn ngay khi họ hiểu được vấn đề.