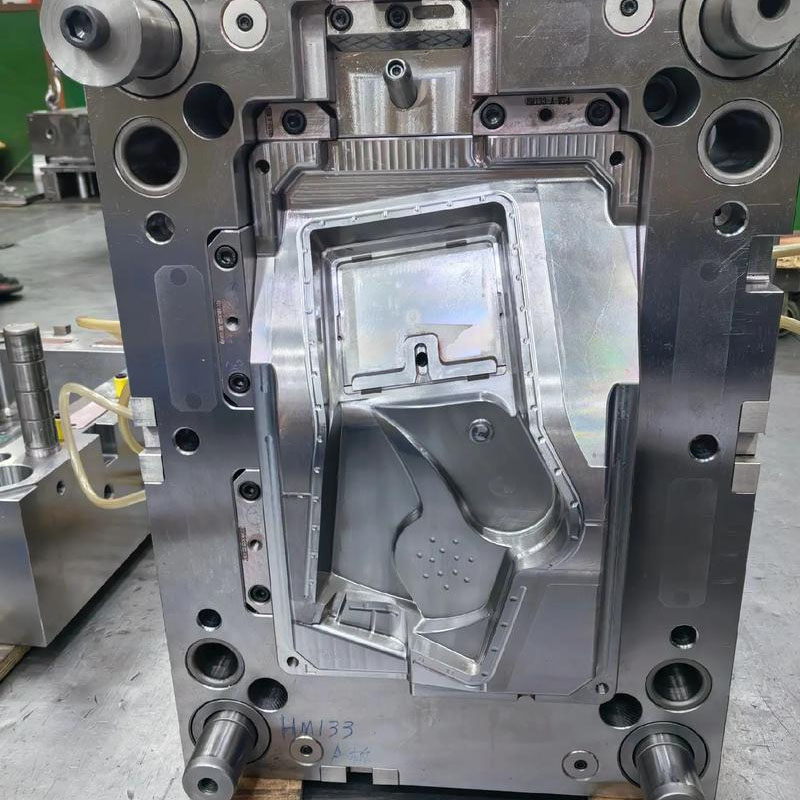

Ứng dụng chèn khuôn phun

2025-09-26

Chèn là các thành phần rất phổ biến và quan trọng trong thiết kế khuôn. Hiểu và áp dụng chèn tốt là rất quan trọng cho việc sản xuất, sử dụng và duy trì khuôn.

I. Chèn khuôn phun là gì?

Các phần chèn tham khảo các phần được nhúng bên trong hạt khuôn (lõi hoặc khoang) và có thể được xử lý độc lập. Nó không được làm từ một mảnh thép duy nhất mà áp dụng cấu trúc "mô -đun". Lõi khuôn là cơ thể chính, trong khi phần chèn là phần.

Nói một cách đơn giản, lõi khuôn có thể được tưởng tượng là bo mạch chủ của điện thoại di động, trong khi các phần chèn giống như các chip và khe cắm khác nhau trên bo mạch chủ, có thể được cài đặt, thay thế và nâng cấp độc lập.

Ii. Các kịch bản ứng dụng chính của chèn (tại sao sử dụng chèn?)

Việc sử dụng chèn chủ yếu là để giải quyết một loạt các vấn đề trong sản xuất, sử dụng và bảo trì nấm mốc, và các kịch bản ứng dụng của nó rất rộng.

Nó thuận tiện cho việc chế biến và giảm khó khăn sản xuất

Khoang sâu và xử lý rãnh hẹp: Đối với một số xương sườn hoặc rãnh rất sâu và hẹp trên khuôn, nếu chúng được xử lý trực tiếp trên toàn bộ lõi khuôn, các công cụ cắt (máy cắt xay, điện cực) sẽ dài và mỏng, dễ bị rung, hao mòn. Sau khi được thiết kế dưới dạng chèn độc lập, chúng có thể được xử lý riêng biệt hoặc thậm chí các kỹ thuật tốt hơn như cắt dây có thể được áp dụng, giúp giảm đáng kể độ khó và chi phí xử lý.

Xử lý hình dạng phức tạp: Đối với các bộ phận có hình dạng đặc biệt phức tạp rất khó đánh bóng, sau khi được tạo thành các phần chèn, chúng có thể được xử lý tinh xảo, đánh bóng hoặc khắc (như hạt da, mô hình cắn) riêng biệt và hiệu ứng sẽ tốt hơn.

2. Dễ dàng bảo trì và thay thế, nó có thể tăng tuổi thọ của khuôn

Các bộ phận dễ bị tổn thương: Một số phần của khuôn dễ bị mòn, xói mòn hoặc hư hỏng trong quá trình ép phun, chẳng hạn như

Các lõi nhỏ (thông qua/chèn vị trí): Các vị trí này chịu lực lớn hơn trong quá trình đóng khuôn và dễ bị sứt mẻ hoặc hao mòn.

Gần cổng: Sự tan chảy bằng nhựa tốc độ cao và áp suất cao liên tục bị xói mòn, dễ bị hư hại.

Nếu toàn bộ lõi khuôn được tạo thành một mảnh, một khi các bộ phận cục bộ này bị hỏng, toàn bộ lõi khuôn đắt tiền cần được sửa chữa hoặc thay thế, tốn kém và tốn thời gian. Sau khi sử dụng các phần chèn, chỉ những cái bị hư hỏng cần phải được gỡ bỏ để sửa chữa hoặc thay thế bằng những cái mới. "Thay thế nơi nó bị hỏng", giúp tiết kiệm rất nhiều thời gian và chi phí.

3. Tối ưu hóa hệ thống làm mát khuôn

Làm mát nâng cao cục bộ: Một số khu vực trên sản phẩm đặc biệt dày và dễ bị co ngót. Các kênh nước làm mát có thể được thiết kế riêng biệt trong các chèn tương ứng trong khu vực này để làm mát tăng cường được nhắm mục tiêu, cải thiện hiệu quả chất lượng sản phẩm.

Giải quyết nhiễu đường thủy: Đôi khi các tuyến đường thủy làm mát trên lõi khuôn có thể cản trở các chân đẩy, ốc vít, v.v. Bằng cách sử dụng các phần chèn, đường thủy có thể được thiết kế bên trong các phần chèn, tránh các vấn đề can thiệp.

4. Tiết kiệm thép chất lượng cao và giảm chi phí

Các lõi nấm mốc thường yêu cầu sử dụng các thép khuôn hiệu suất cao và đắt tiền (như S136, H13, v.v.) để đảm bảo sức mạnh tổng thể và tuổi thọ dịch vụ.

Đối với một số cấu trúc đặc biệt địa phương (như lõi thon), thép đặc biệt có độ bền tốt hơn hoặc khả năng chống mài mòn lớn hơn (như cacbua xi măng) có thể được sử dụng để chèn. Điều này không chỉ đáp ứng các yêu cầu hiệu suất cao của địa phương mà còn tránh việc sử dụng các vật liệu giá cao cho toàn bộ lõi khuôn, đạt được tối ưu hóa chi phí.

5. Thuận tiện cho khí thải

Bề mặt giao phối giữa phần chèn và lõi khuôn có thể tự nhiên tạo thành một rãnh khí thải, giúp trục xuất không khí trong khoang và các khí được tạo ra bởi sự phân hủy nhựa, làm giảm các khuyết tật như khí bị mắc kẹt và đốt trong sản phẩm.

6. Đạt được đa dạng hóa sản phẩm

Bằng cách thay thế các chèn khác nhau, có thể đạt được các thay đổi trong các phần khác nhau của sản phẩm trên cùng một bộ khuôn, chẳng hạn như in ra các sản phẩm loạt với các ngày, logo hoặc thông số kỹ thuật khác nhau, giúp tăng cường tính linh hoạt của khuôn.

Iii. Các loại chèn phổ biến

Chèn qua lỗ: Chèn từ mặt sau của lõi khuôn và sửa bằng ốc vít hoặc tấm áp suất. Nó là loại phổ biến nhất với cài đặt ổn định.

Chèn lỗ mù (Chèn lắp): được nhúng từ phía trước của lõi khuôn và được định vị bởi lắp (bước) ở phía dưới để ngăn chặn sự tách rời. Nó phù hợp cho các tình huống không thể cài đặt từ phía sau.

Chèn vòng tròn: Chủ yếu được sử dụng để hình thành xi lanh, lỗ, v.v., và rất dễ xử lý.

Các chèn có hình không đều: hình dạng của chúng phù hợp với cấu trúc cục bộ của sản phẩm và được sử dụng để tạo thành các tính năng phức tạp.

Iv. Những thách thức có thể phát sinh từ việc sử dụng các phần chèn

Mặc dù nó có nhiều lợi thế, một số vấn đề cũng cần được ghi nhận khi sử dụng chèn:

Yêu cầu độ chính xác phù hợp cao: độ thanh thải phù hợp giữa lõi chèn và lõi chết phải được kiểm soát nghiêm ngặt. Khoảng cách quá mức sẽ gây ra flash (Burrs), ảnh hưởng đến chất lượng sản phẩm. Nếu khoảng cách quá nhỏ, sẽ rất khó để lắp ráp và thậm chí có thể bị kẹt.

Thêm các bước lắp ráp: Sự gia tăng số lượng các bộ phận trong khuôn làm tăng sự phức tạp và thời gian lắp ráp.

Có thể có các đường may: đường may giữa phần chèn và lõi khuôn sẽ để lại dấu (đường chia tay) trên sản phẩm. Nếu thiết kế hoặc xử lý là không phù hợp, nhãn hiệu này sẽ rất rõ ràng và ảnh hưởng đến ngoại hình.