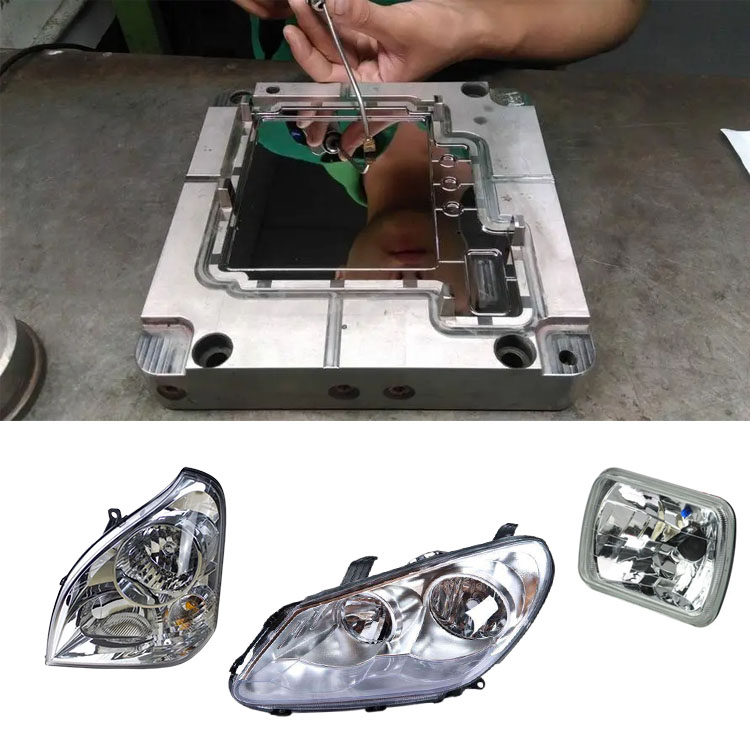

Quá trình khuôn phun ống kính PC

2025-08-01

Công nghệ khuôn phun của ống kính PC (polycarbonate) là một quy trình đúc sản phẩm quang học có độ chính xác cao, đòi hỏi thiết kế khuôn cực kỳ nghiêm ngặt, lựa chọn vật liệu và kiểm soát quy trình. Sau đây là các điểm quy trình chính:

1. Thiết kế khuôn các điểm chính

Lựa chọn vật chất

Thép khuôn đòi hỏi độ cứng cao và điện trở hao mòn cao (như S136, H13, v.v.), gương được đánh bóng thành RA ≤ 0,01μm, để tránh các khiếm khuyết bề mặt ảnh hưởng đến độ truyền sáng.

Lớp mạ crôm hoặc lớp phủ phospho niken có thể tăng cường khả năng chống ăn mòn và giải phóng nấm mốc.

Người chạy bộ và thiết kế cổng

Các hệ thống chạy nóng được ưa thích để giảm thiểu sự xuống cấp vật liệu do vật liệu lạnh và nhiệt cắt.

Các vị trí Gating nên được định vị khỏi khu vực quang học (thường sử dụng cổng hình quạt hoặc cổng) để tránh các dấu hiệu hàn và dòng chảy.

Hệ thống làm mát

Sử dụng bố cục thống nhất (các kênh làm mát phù hợp là tối ưu) và kiểm soát chênh lệch nhiệt độ trong phạm vi ± 1 ° C để ngăn chặn sự co rút không đồng đều có thể gây cong vênh hoặc căng thẳng.

Thiết kế thông hơi

Các rãnh thông hơi phải sâu 0,01-0,02mm để ngăn không khí bị mắc kẹt gây ra bong bóng hoặc cháy.

2. Thông số quá trình đúc phun

Sấy khô

PC yêu cầu sấy khô ở 120 ° C trong 4-6 giờ, với độ ẩm ≤0,02% để ngăn ngừa quá trình thủy phân và ôm ấp.

Nhiệt độ nóng chảy

280-320 ° C (điều chỉnh tùy thuộc vào cấp PC). Nhiệt độ cao hơn có thể dẫn đến suy thoái, trong khi nhiệt độ thấp hơn có thể dẫn đến tính lưu động kém.

Áp lực và tốc độ tiêm

Áp lực trung bình cao (80-120 MPa) kết hợp với tiêm nhiều giai đoạn: làm đầy tốc độ cao ngăn ngừa sên lạnh, trong khi tốc độ giảm ở cuối làm giảm căng thẳng bên trong.

Giữ và làm mát

Áp lực giữ là 50-70% áp suất tiêm và thời gian giữ được điều chỉnh dựa trên độ dày của tường (thường là 10-30 giây).

Thời gian làm mát nên chiếm ít nhất 50% chu kỳ để đảm bảo bảo dưỡng đầy đủ.

Kiểm soát nhiệt độ khuôn

Nhiệt độ khuôn là 80-110 ° C. Nhiệt độ cao hơn có thể dẫn đến dính khuôn, trong khi nhiệt độ thấp hơn có thể dẫn đến một bề mặt gồ ghề.

3. Quá trình xử lý và kiểm tra sau

Ủ

Ăn ở 110-130 ° C trong 2-4 giờ để loại bỏ căng thẳng bên trong và cải thiện độ ổn định kích thước.

Lớp phủ bề mặt

Lớp phủ cứng (như SiO₂) tăng cường khả năng chống mài mòn, trong khi lớp phủ chống phản chiếu cải thiện hiệu suất quang học.

Kiểm tra chất lượng

Tính chất quang học: Truyền (≥90%), chỉ số khúc xạ và số Abbe.

Tính chất cơ học: Điện trở tác động (giá trị điển hình cho PC: ≥60 kJ/m2), độ cứng.

Kiểm tra khiếm khuyết: Bong bóng, vệt và tạp chất (kiểm tra 100%).

4. Các vấn đề và giải pháp phổ biến

Bề mặt bạc sọc: độ ẩm hoặc suy thoái; Nên làm khô và giảm nhiệt độ tan chảy.

Bong bóng: Thức thông hơi kém hoặc không đủ áp lực giữ; Tối ưu hóa thông hơi và tăng áp lực giữ.

Warp: làm mát không đều hoặc tập trung căng thẳng; Điều chỉnh nhiệt độ khuôn và tối ưu hóa vị trí cổng.

Biến dạng quang học: đánh bóng khuôn không đủ hoặc co rút không đồng đều; Reb-Polish và cải thiện hệ thống làm mát.

Quá trình đúc phun cho các ống kính PC (polycarbonate) liên quan đến thiết kế khuôn chính xác, kiểm soát tham số quá trình nghiêm ngặt và xử lý hậu kỳ để đảm bảo rằng các tính chất quang học (như độ trong suốt và chỉ số khúc xạ) và tính chất cơ học (như chống va chạm và chống mài mòn) đáp ứng các tiêu chuẩn. Sau đây là luồng quy trình chi tiết:

1. Tiền xử lý nguyên liệu thô

Sấy khô

PC có độ hút ẩm mạnh và cần được sấy khô ở mức 120 ℃ trong 4-6 giờ (được điều chỉnh theo kích thước hạt và độ ẩm) và độ ẩm phải là ≤0,02%.

Sử dụng máy sấy hút ẩm để tránh hấp thụ độ ẩm thứ cấp (điểm DEW được khuyến nghị ≤-40).

Kết hợp màu (tùy chọn)

Nếu cần nhuộm, nên sử dụng Masterbatch cấp quang học để tránh các tạp chất ảnh hưởng đến độ truyền qua.

2. Giai đoạn đúc phun

(1) Làm tan chảy dẻo

Kiểm soát nhiệt độ

Hệ thống sưởi phân đoạn thùng: Phần sau (240-260 ℃) → Phần giữa (270-290) → Phần trước (280-320) để tránh quá nóng cục bộ và suy thoái PC.

Tốc độ vít ≤80 vòng / phút để giảm sự phá vỡ chuỗi phân tử do nhiệt cắt.

(2) Đúc phun

Tiêm nhiều giai đoạn

Giai đoạn đầu tiên: Làm đầy tốc độ cao (để ngăn chặn vật liệu lạnh), tốc độ tiêm 50-80% tốc độ tối đa.

Giai đoạn thứ hai: Giảm tốc độ xuống 20-30% để giảm dấu hàn và căng thẳng nội bộ.

Áp lực: Áp suất tiêm 80-120MPa, giữ áp suất 40-60MPa (để duy trì co rút).

Kiểm soát nhiệt độ khuôn

Nhiệt độ khuôn 80-110, sử dụng bộ điều khiển nhiệt độ dầu hoặc bộ điều khiển nhiệt độ khuôn chính xác cao, chênh lệch nhiệt độ trong phạm vi ± 1.

(3) giữ áp lực và làm mát

Thời gian giữ áp lực: 10-30 giây (điều chỉnh theo độ dày của tường, thường được ước tính là độ dày 1mm 1 giây).

Thời gian làm mát: Hơn 50% tổng số chu kỳ (thường là 20-60 giây) để đảm bảo rằng ống kính được chữa khỏi hoàn toàn.

(4) Xả

Hệ thống tống máu cần phải ổn định (chẳng hạn như phóng khí nén hoặc đầu phun servo) để tránh làm trắng hoặc trầy xước.

Độ dốc dập tắt là ≥1 ° và một tác nhân giải phóng được phun nếu cần thiết (nó không được ảnh hưởng đến lớp phủ tiếp theo).

3. Quá trình xử lý hậu kỳ

(1) Điều trị ủ

Điều kiện: Ăn vào lò nướng lúc 110-130 trong 2-4 giờ và từ từ làm mát đến nhiệt độ phòng.

Mục đích: Loại bỏ căng thẳng nội bộ và giảm biến dạng hoặc biến dạng quang tiếp theo.

(2) Xử lý bề mặt

Lớp phủ cứng: Cải thiện độ cứng bề mặt (lên đến 4h trở lên) thông qua lớp phủ chân không (như sio₂, tin).

Lớp phủ chống phản xạ: Lớp phủ đa lớp (MGF₂, v.v.) làm giảm độ chói và tăng độ truyền ánh sáng lên hơn 99%.

(3) Làm sạch và kiểm tra

Làm sạch siêu âm loại bỏ tác nhân giải phóng và bụi, sử dụng môi trường hội thảo không có bụi.

Kiểm tra toàn bộ 100%: Truyền (máy quang phổ), khiếm khuyết bề mặt (kiểm tra quang học tự động AOI), độ chính xác kích thước (đo ba chiều).