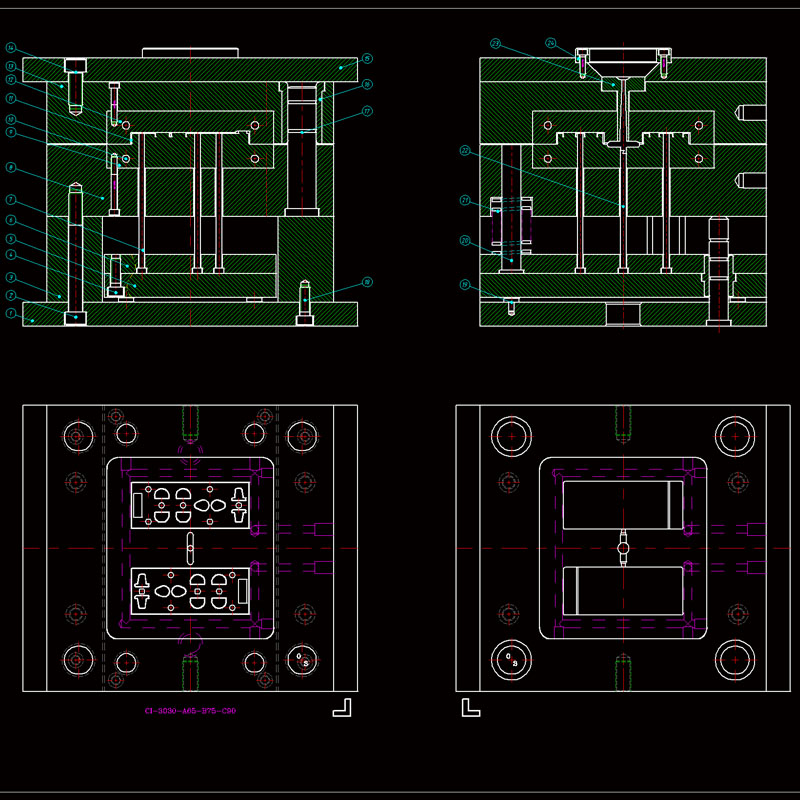

Điểm chính của thiết kế khuôn phun

2025-07-11

Thiết kế vẽ khuôn phun là liên kết cốt lõi của sản xuất nấm mốc, cần xem xét toàn diện khả năng xử lý, tính hợp lý cấu trúc và chi phí sản xuất. Sau đây là những điểm chính và mô tả chi tiết:

1. Phân tích sản phẩm và chuẩn bị sơ bộ

Đánh giá cấu trúc sản phẩm

Góc dự thảo: thường là 1 ° ~ 3 °, để tránh giảm thiệt hại; Khoang sâu hoặc bề mặt kết cấu cần được tăng lên một cách thích hợp.

Độ dày của tường đồng nhất: Tránh các dấu thu nhỏ (khuyến nghị 2 ~ 4mm, các bộ phận vách mỏng không nhỏ hơn 0,5mm).

Xử lý Undercut: được giải quyết bằng thanh trượt, cấu trúc đầu hoặc bản lề nghiêng, không gian di chuyển cần được đánh dấu.

Ví dụ: Cơ chế hàng đầu nghiêng thường được sử dụng cho các lỗ bên của vỏ điện thoại di động và đột quỵ cần phải lớn hơn 2 mm độ sâu cắt.

Kết hợp tài sản vật chất

Bồi thường co ngót (chẳng hạn như ABS khoảng 0,5%, pp khoảng 1,5%), đánh dấu dung sai kích thước trong bản vẽ (chẳng hạn như ± 0,05mm).

Thiết kế đường chia tay cần tránh bề mặt ngoại hình, và ưu tiên cho mặt phẳng hoặc bề mặt thông thường.

2. Các yếu tố cốt lõi của thiết kế cấu trúc khuôn

Chia tay thiết kế bề mặt

Chọn đường viền tối đa để giảm flash; Bề mặt chia tay phức tạp cần sử dụng chuyển tiếp bề mặt 3D.

Xem xét tính khả thi của xử lý (như đánh dấu quá trình EDM hoặc CNC).

Tối ưu hóa hệ thống đúc

Á hậu lạnh: Á hậu chính côn 2 ° ~ 5 °, Bố cục cân bằng của người chạy nhánh (mặt cắt hình tròn/hình thang).

Người chạy nóng: Đánh dấu điểm điều khiển của vùng sưởi ấm để tránh giữ tan chảy (chẳng hạn như điều khiển thời gian van kim).

Bố cục hệ thống làm mát

Thực hiện theo "nguyên tắc tương đương" (10 ~ 15mm từ bề mặt khoang), thiết kế các kênh nước xoắn hoặc bước, và đánh dấu các hướng đầu vào và đầu ra.

Các bộ phận hình đặc biệt tốt nhất được trang bị các kênh nước phù hợp, kết hợp với các tham số bộ điều khiển nhiệt độ khuôn (như vật liệu PC yêu cầu 80 ~ 120).

Iii. Hệ thống phóng và ống xả

Cơ chế phóng

Đường kính phóng ≥2,5mm, khoảng cách ≤50mm; Sườn sâu yêu cầu tấm đẩy hoặc mũ không khí.

Thanh đặt lại cần phải có lò xo tải trước (nén ≥10mm).

Thiết kế ống xả

Độ sâu rãnh xả là 0,02 ~ 0,04mm (phụ thuộc vào vật liệu), nằm ở cuối tan chảy hoặc ở lớp phủ.

Khuôn lớn được trang bị hệ thống thép hoặc hệ thống chân không.

Iv. Vẽ các yêu cầu đánh dấu và xử lý

Đánh dấu kích thước chính

Dung sai khớp/lõi (H7/H6), độ cứng lõi khuôn (HRC48 ~ 52).

Chèn cần được vẽ riêng, và quá trình cắt hoặc mài dây nên được đánh dấu.

Tiêu chuẩn hóa và DFM

Khung khuôn sử dụng tiêu chuẩn Longji (như loại CI) và đường kính cột hướng dẫn nhỏ hơn 0,02mm so với mẫu.

Đánh dấu điều trị bề mặt (như nitriding, mạ crôm) và các yêu cầu chống-mắc bệnh.

V. Xác minh thiết kế và kiểm soát chi phí

Ứng dụng mô phỏng CAE

Thông qua moldflow, sự cân bằng lấp đầy và hiệu quả làm mát được phân tích, và vị trí cổng được tối ưu hóa (chẳng hạn như cổng chuối để giảm cắt).

Tối ưu hóa chi phí

Đơn giản hóa các chèn có hình dạng đặc biệt (chẳng hạn như sử dụng các mẫu tia lửa thay vì chạm khắc mịn) và dự trữ lề sửa chữa khuôn cho lõi khuôn (0,1mm ở một bên).

Thiết kế vẽ khuôn phun là liên kết cốt lõi của sản xuất nấm mốc, và cần phải xem xét toàn diện khả năng xử lý, chức năng, kinh tế và khả năng bảo trì. Sau đây là các điểm chính và phân tích từng bước:

1. Điểm chính của thiết kế cấu trúc

Chia tay thiết kế bề mặt

Lựa chọn vị trí: Ưu tiên cho đường viền lớn nhất của sản phẩm để tránh cắt xén; Hãy xem xét độ dốc giảm (thường là 1 ° ~ 3 °) và chất lượng của bề mặt ngoại hình.

Niêm phong: Bề mặt chia tay cần phù hợp chặt chẽ để ngăn chặn tràn (flash) và nên sử dụng chia tay hoặc chia tay cong khi cần thiết.

Tính khả thi của xử lý: Đảm bảo rằng bề mặt chia tay có thể được thực hiện bằng cách xử lý CNC hoặc EDM và việc chia tay phức tạp cần được đánh dấu bằng tọa độ 3D.

Khoang và lõi

Bồi thường co ngót: Điều chỉnh kích thước khoang theo vật liệu (chẳng hạn như co rút ABS 0,5%~ 0,7%) và đánh dấu dung sai (thường là IT7 ~ IT8).

Xử lý bề mặt: Bề mặt bóng cao cần được đánh bóng thành RA0.025μM và bề mặt kết cấu cần được đánh dấu bằng các yêu cầu khắc (như tiêu chuẩn VDI3400).

Xác minh cường độ: Tính hiệu quả của áp suất tiêm (thường là 30 ~ 80MPa) đến độ dày thành khoang để tránh biến dạng.

2. Thiết kế hệ thống rót

Kênh chính và kênh chi nhánh

Kích thước khớp: Đường kính của kênh chính thường là 4 ~ 8 mm và hình dạng mặt cắt ngang của kênh nhánh tốt nhất là hình thang hoặc hình tròn (đường kính 3 ~ 6 mm).

Giếng lạnh: Đặt ở cuối kênh chính, chiều dài 1,5 lần đường kính của kênh chính.

Lựa chọn loại cổng

Cổng bên: Thích hợp cho hầu hết các bộ phận kiểu hộp, chiều rộng là 2/3 độ dày tường, chiều dài 0,5 ~ 1mm.

Cổng điểm: Được sử dụng cho các bộ phận trong suốt hoặc các bộ phận có độ chính xác cao, đường kính 0,8 ~ 1,2mm, cơ chế giảm tự động cần thiết.

Người chạy nóng: Đánh dấu các thông số vị trí và điều khiển của phần tử sưởi ấm để tránh sự xuống cấp do giữ tan.

3. Hệ thống phóng và làm mát

Cơ chế phóng

Bố cục phóng: Phân phối đều ở các điểm lực của sản phẩm (như vị trí xương sườn, cột trùm), đường kính ≥2,5mm, khoảng cách ≤50mm.

Thiết bị đặt lại: Đặt lại lò xo cần đánh dấu tải trước và thiết lập lại cơ học cần hợp tác với công tắc du lịch.

Kênh nước làm mát

Nguyên tắc bố trí: Thực hiện theo "Làm mát phù hợp", 10 ~ 15mm từ bề mặt khoang, khẩu độ 8 ~ 12 mm.

Tính toán dòng chảy: Đảm bảo rằng số Reynold là> 4000 (trạng thái hỗn loạn) và kênh nước song song cần đánh dấu van cân bằng dòng chảy.

Iv. Đánh dấu chi tiết và tiêu chuẩn hóa

Vẽ đặc điểm kỹ thuật

Xem đầy đủ: bao gồm chế độ xem chính, chế độ xem mặt cắt (hiển thị cấu trúc phóng/làm mát) và chế độ xem mở rộng cục bộ (như chi tiết cổng).

Đánh dấu dung sai: dung sai phù hợp của khuôn di động và khuôn cố định là H7/H6, và dung sai kích thước chính là ± 0,02mm.

Ghi chú tài liệu và quy trình

Vật liệu cốt lõi khuôn: Thép cứng (như P20) hoặc thép đã làm dập tắt (như H13), độ cứng HRC48 ~ 52.

Biểu tượng xử lý: Mark EDM, khu vực cắt hoặc đánh bóng dây và biểu thị độ nhám bề mặt.

V. DFM (Thiết kế cho sản xuất)

Độ dốc tước khuôn: bề mặt xuất hiện ≥1 °, cấu trúc bên trong ≥0,5 °, các bộ phận khoang sâu cần độ dốc phân đoạn.

Độ dày thành đồng đều: Tránh thay đổi đột ngột (chẳng hạn như tăng đột ngột từ 2 mm đến 5 mm) để ngăn chặn sự co ngót hoặc cong vênh.

Tuổi thọ của khuôn: Đối với vật liệu gia cố bằng sợi thủy tinh, lớp phủ chống mài mòn (như Tialn) cần được đánh dấu.

Trong thiết kế khuôn phun, việc niêm phong bề mặt chia tay ảnh hưởng trực tiếp đến chất lượng sản phẩm (như flash, burrs) và tuổi thọ nấm mốc. Sau đây là các kỹ thuật thiết kế chính và điểm thực tế:

1. Nguyên tắc thiết kế cốt lõi để chia tay bề mặt

Tối ưu hóa áp lực tiếp xúc

Tính toán trước: Áp suất tiếp xúc của bề mặt chia tay phải lớn hơn áp suất phun (thường là 30 ~ 80MPa) và áp suất khu vực đơn vị của bề mặt chia khuôn bằng thép được khuyến nghị là ≥100MPa.

Độ cứng khớp: chênh lệch độ cứng giữa khuôn cố định và khuôn có thể di chuyển được điều khiển trong HRC 2 ~ 4 (như khuôn HRC52 cố định, khuôn có thể di chuyển HRC50) để tránh biến dạng vi mô và rò rỉ do chênh lệch độ cứng.

Quá trình xử lý bề mặt

Yêu cầu hoàn thiện: Bề mặt chia tay cần được nối đất đến RA≤0,8μm và khuôn cực kỳ chính xác (như các bộ phận quang học) cần được đánh bóng thành RA0.1μm trở xuống.

Lớp phủ Lớp phủ: Lớp phủ được khuyến nghị cho các vật liệu sợi thủy tinh cao (như PA+30% GF) để giảm nguy cơ thất bại do sự hao mòn do hao mòn.

2. Tách kỹ năng thiết kế cấu trúc bề mặt

Bước/cong chia tay

Các kịch bản áp dụng: Đối với các sản phẩm đường viền phức tạp (như các bộ phận bên trong ô tô), chia tay nhiều bước được sử dụng để phân tán áp suất tan chảy và sự khác biệt về chiều cao bước được khuyến nghị là 0,1 ~ 0,3mm.

Thiết kế tránh: 0,02 ~ 0,05mm Tránh được thực hiện trong khu vực không niêm phong để giảm diện tích tiếp xúc để tăng áp suất cục bộ (nguyên tắc tương tự như niêm phong vòng chữ O).

Điều phối cơ chế kẹp

Khóa chamfer: Thêm một cái vát 5 ° ~ 10 ° ở bên ngoài bề mặt chia tay để tạo ra lực xuyên tâm để tăng cường con dấu khi khuôn được đóng lại (cần hợp tác với việc tính toán góc tự khóa két).

Nút chặn vi mô: Thiết kế một nút chặn 0,3 ~ 0,5mm trên cạnh của bề mặt chia tay để cắt đường dẫn chảy tan chảy (tương tự như một con dấu mê cung).

3. Thiết kế bồi thường vật liệu và quy trình

Bồi thường biến dạng nhiệt

Chênh lệch nhiệt độ trước khi điều chỉnh: Theo chênh lệch nhiệt độ khuôn (chẳng hạn như 60 ℃ đối với khuôn cố định và 40 ℃ cho khuôn di động), bù chênh lệch ngược 0,02 ~ 0,05mm được đặt trên bề mặt chia tay.

Củng cố cục bộ: Các khối thép vonfram (độ cứng HRA90) được chèn vào khu vực tràn (như gần cổng) để chống lại biến dạng creep nhiệt.

Cân bằng xả và niêm phong

Thiết kế rãnh ống xả: Một rãnh xả có độ sâu 0,02 ~ 0,04mm và chiều rộng 5 ~ 10 mm được mở ở cuối bề mặt chia tay để xả khí và chặn tan chảy.

Hấp phụ chân không: Đối với các bộ phận có thành mỏng lớn (như vỏ điện thoại di động), kênh chân không (φ1 ~ 2 mm) có thể được đặt trên bề mặt chia tay và chân không được vẽ để tăng cường con dấu khi khuôn được đóng lại.