Vai trò của thiết kế động cơ trong khuôn phun

2025-05-16

Vai trò của thiết kế động cơ trong khuôn phun

Khi cấu trúc sản phẩm nhựa có thiết kế cấu trúc ren, khuôn phun sẽ sử dụng thiết kế động cơ, có thể làm cho khuôn nhanh hơn và hỗ trợ sản xuất khuôn tốt hơn. Sau đây là một lời giải thích về vai trò thiết kế của động cơ khuôn phun

1. Kiểm soát công suất chính xác và tối ưu hóa hiệu quả

Thích ứng phản ứng động

Được trang bị động cơ servo thế hệ thứ ba (như sê-ri Yaskawa σ-X), thời gian phản hồi là ≤0,03 giây, đảm bảo rằng lỗi đồng bộ hóa của thanh trượt, đầu phun và các cơ chế khác trong khuôn chính xác nhỏ hơn 0,005mm.

Sử dụng các thuật toán AI để dự đoán biến động tải (chẳng hạn như thay đổi trong mô-men xoắn mở và đóng của khuôn phụ tùng ô tô lớn), công suất đầu ra được điều chỉnh trong thời gian thực (độ chính xác ± 5%) và mức tiêu thụ năng lượng giảm 15-20%.

Hoạt động hợp tác đa trục

Đối với các khuôn phức tạp (như khuôn đa màu và khuôn xếp chồng lên nhau), hệ thống động cơ không khung EC phân tán được sử dụng để đạt được điều khiển liên kết 64 trục và chu kỳ chuyển đổi được rút ngắn xuống còn 1,2 giây (các giải pháp truyền thống cần hơn 3 giây)

2. Trao quyền đổi mới chức năng khuôn

Kéo lõi quay thông minh: Động cơ đồng bộ nam châm vĩnh cửu (Tốc độ 0-2000 vòng / phút thay đổi tốc độ bước), Kéo lõi vi mô hoàn chỉnh (tiêu thụ thời gian ≤0,5 giây)

Tất năng thích ứng: ổ đĩa động cơ tuyến tính (lực đẩy ≥2000N, độ chính xác định vị lặp lại ± 1μm), để đối phó với biến dạng phóng các bộ phận mỏng của khoang mỏng (.0,01mm)

Kiểm soát nhiệt độ động: Động cơ điện áp vi mô van nano (độ chính xác điều chỉnh dòng chảy 0,1ML/s), độ đồng nhất của nhiệt độ khuôn được cải thiện thành ± 0,3 ℃

3. Cải thiện độ tin cậy và cuộc sống

Khả năng chịu đựng các môi trường khắc nghiệt

Áp dụng các động cơ chống nhiệt độ cao với vòng bi gốm + lớp phủ nitride silicon (nhiệt độ làm việc -30 đến 180), đáp ứng nhu cầu đúc phun của các vật liệu nhiệt độ cao như PEEK (nhiệt độ khuôn > 200).

Thiết kế mức độ bảo vệ IP69K, chống lại việc làm sạch hơi nước áp suất cao (áp suất> 10MPa) và xói mòn bụi kim loại, thời gian trung bình giữa các lỗi (MTBF)> 100.000 giờ.

Bảo trì dự đoán

Cảm biến rung được nhúng (tốc độ lấy mẫu 50kHz) và mô -đun phân tích điều hòa hiện tại, cảnh báo hao mòn, lão hóa cuộn dây và các lỗi khác trước 48 giờ, giảm 40%chi phí bảo trì.

4. Trí thông minh và phản ứng tổng hợp dữ liệu

Liên kết song sinh kỹ thuật số

Dữ liệu vận hành động cơ (như đường cong mô -men xoắn, bản đồ tăng nhiệt độ) được ánh xạ tới nền tảng Omniviverse NVIDIA trong thời gian thực để tối ưu hóa thời gian hành động của khuôn (thời gian chu kỳ được rút ngắn 12%).

Ra quyết định tính toán cạnh

Dựa trên chip AI cục bộ của MCU STM32H7 Series, chiến lược hành động khuôn được xác định độc lập (như điều chỉnh động của tốc độ phóng với co rút sản phẩm) và độ trễ phản hồi nhỏ hơn 5ms.

5. Sản xuất xanh và thích ứng quy định

Nâng cấp hiệu quả năng lượng

Tuân thủ mức hiệu quả cực cao (IE5) của IEC 60034-30-2, tiết kiệm 25% năng lượng so với động cơ truyền thống và giảm lượng khí thải carbon 1,2 tấn mỗi năm.

Chứng nhận tuân thủ

Đã thông qua phiên bản Chỉ thị ERP 2025 của EU (Chỉ số hiệu quả năng lượng tối thiểu EEI≤0.20) và FDA 21 CFR 1040.20 (Yêu cầu tương thích điện từ cho khuôn y tế)

6. Đổi mới công nghệ:

Động cơ miễn cưỡng lượng tử: Thiết kế không có gió, mật độ mô-men xoắn tăng lên 45nm/kg (động cơ truyền thống <20nm/kg), phù hợp cho khuôn mẫu nano;

Bôi trơn phân hủy sinh học: Hệ thống bôi trơn gốc dầu Castor, tương thích với khuôn nhựa có thể phân hủy (như ép phun PLA), phát thải ô nhiễm giảm 90%

7. Khuyến nghị:

Ưu tiên lựa chọn: Chọn các động cơ mô -đun hỗ trợ giao thức xe buýt EtherCAT (như sê -ri Beckhoff AX8000) để mở rộng trong tương lai;

Chiến lược bảo trì: Cho phép giám sát sức khỏe đám mây (như nền tảng Siemens MindSphere) và tận hưởng các dịch vụ đăng ký bảo trì dự đoán (miễn phí cho năm đầu tiên);

Tối ưu hóa tiêu thụ năng lượng: Tháng này, EU cung cấp trợ cấp 8% cho động cơ IE5 và nên mua chúng trước

Chúng tôi có hơn 17 năm kinh nghiệm trong việc chế tạo khuôn cho khuôn phun và rất quen thuộc với việc sử dụng các phụ kiện khuôn. Chúng tôi sẽ đảm bảo rằng khách hàng có được chất lượng nấm mốc thỏa đáng và các sản phẩm nhựa thỏa đáng. Nếu bạn có bất kỳ nhu cầu nào, xin vui lòng liên hệ với chúng tôi và chúng tôi có thể cung cấp cho bạn một báo giá.

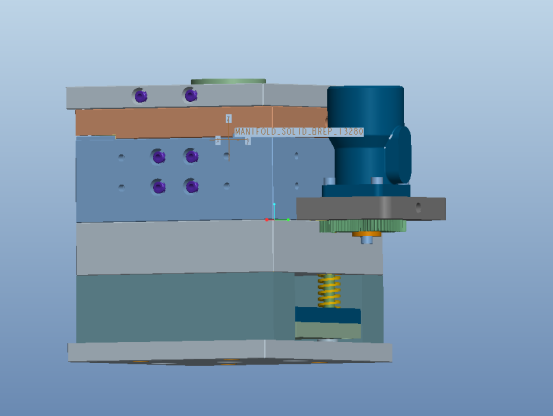

Sau đây là quá trình lắp đặt động cơ khuôn phun. Chúng tôi sẽ giải thích việc chuẩn bị trước khi cài đặt động cơ, các bước cài đặt thực tế, công nghệ cài đặt, điều chỉnh cài đặt và các khía cạnh khác.

Quá trình lắp đặt động cơ khuôn:

1. Chuẩn bị và lập kế hoạch trước khi cài đặt

Xác minh khả năng thích ứng môi trường

Kiểm soát nhiệt độ và độ ẩm: Đảm bảo rằng nhiệt độ của khu vực lắp đặt là 20-25 (± 1 ℃) và độ ẩm là ≤60%rh để ngăn vận động chính xác bị ẩm hoặc giãn nở nhiệt và co thắt gây ra lệch vị trí.

Yêu cầu về độ sạch: Các khuôn cấp y tế phải được vận hành trong các phòng sạch lớp 6 ISO (các hạt ≤35.200/m³) và các khuôn công nghiệp phải đáp ứng ít nhất các tiêu chuẩn ISO Class 8.

Chuẩn bị công cụ và dữ liệu

Bộ công cụ thông minh:

Cờ lê mô -men xoắn lượng tử (độ chính xác ± 0,1nm)

Bộ hiệu chuẩn pha laser (lỗi định vị ± 0,005mm)

Mỡ silicon dẫn nhiệt nano (điện trở nhiệt ≤0,08 · cm²/w)

Xem trước Twin Digital: Mô phỏng quá trình cài đặt trên nền tảng Omniverse NVIDIA để dự đoán rủi ro nhiễu (như xác suất va chạm giữa cáp và thanh trượt> 5% yêu cầu tua lại).

2. Các bước cài đặt cốt lõi và đổi mới công nghệ

Định vị và hiệu chuẩn

Căn chỉnh không gian sáu chiều: Sử dụng hệ thống theo dõi laser (như Leica AT960) để hiệu chỉnh bề mặt tham chiếu động cơ và khuôn để đảm bảo độ lệch trục nhỏ hơn 0,01mm và sai số góc nhỏ hơn 0,001 °.

Cài đặt không căng thẳng: Sử dụng bộ chuyển đổi linh hoạt (mô đun đàn hồi 0,5GPa) để đệm sốc cơ học và tránh biến dạng vi mô của khuôn do động cơ có độ bền cao (như động cơ tuyến tính).

Tích hợp điện và giao tiếp

Kết nối bus tốc độ cao: Triển khai giao diện EtherCAT G5 (băng thông 10Gbps) để hỗ trợ điều khiển đồng bộ 64 trục (Jitter <1μs).

Quản lý cung cấp năng lượng thông minh:

Mô -đun công suất cacbua silicon (tần số chuyển đổi 100kHz) làm giảm nhiễu hài hòa;

Điều chỉnh điện áp động (200-800V DC) thích nghi với các yêu cầu tải khác nhau và giảm 18%mức tiêu thụ năng lượng.

3. Hệ thống gỡ lỗi và xác minh

Kiểm tra phản ứng động

Chạy dưới tải trọng cực đại mô phỏng (chẳng hạn như lực phóng 2000N) để xác minh rằng sự gia tăng nhiệt độ động cơ là ≤15 (được theo dõi bởi hình ảnh nhiệt hồng ngoại) và tốc độ sau lỗi nhỏ hơn 0,1%.

Thuật toán tự điều chỉnh AI (như Siemens Sinumerik One) tối ưu hóa các tham số PID và giảm thời gian điều chỉnh từ 30 phút xuống còn 5 phút.

Xác minh khóa liên động an toàn

Tín hiệu kích hoạt EMO (Dừng khẩn cấp), Thời gian đáp ứng phanh kiểm tra ≤20ms, độ chính xác khóa vị trí ± 0,05mm;

PASS ISO 13849-1 PL e Chứng nhận an toàn, Bảo hiểm chẩn đoán (DC) ≥99%.

Iv. Chiến lược nâng cấp và bảo trì thông minh

Giao diện bảo trì dự đoán

Triển khai Cổng tính toán cạnh (như Huawei Atlas 500), phân tích phổ rung động cơ trong thời gian thực (độ phân giải tần số 1Hz) và cảnh báo về lỗi chịu lực trước 48 giờ.

Firmware Wireless Nâng cấp (OTA) hỗ trợ truyền sóng 5G milimet và mất ít hơn 3 giây để tải xuống gói phần sụn 1GB.

Thiết kế thay thế mô -đun

Có thể thay thế cơ sở động cơ có thể điều chỉnh nhanh (lực giải phóng ≤50N) trong vòng 15 phút;

Sử dụng thẻ chấm lượng tử (kích thước 10nm) để ghi lại các tham số cài đặt và quét mã để tự động đồng bộ hóa với hệ thống MES